2023年5月26日

平面研削の特徴や仕上がりについて

平面研削は角材のワークを砥石で削る工法です。

非常に高い精度で研削することが可能であり、厳しい平面度・平行度が求められる場合に行われます。

平面研削は、ワークの大きさや形状によって砥石を変えることで、より高精度な仕上がりを実現します。

材質は柔らかい素材だけではなく、チタンやタングステンのような砥石よりも硬い素材を加工することも可能です。

エースは平面研削だけでなく、その前後に必要となる加工も一貫して承っております。

各工程ごとに対応している業者を探すのは手間がかかりますが、当社へご依頼していただくことでそういった手間がかかりません。

今回は平面研削にスポットを置いて、平面研削とはどういったものなのか、また仕上がり方について詳しく解説します。

平面研削とは

平面研削とは回転している砥石を用いて、ワークを平面に削る加工です。

平面研削は、正確な加工原点(0点)を出すことが重要になります。

なぜなら、原点の位置から加工位置や移動距離を計算するからです。

エースは適切な原点の設定により、高い精度を実現します。

表面の凹凸は数マイクロメートル単位で調整することも可能で、高い精度を求める場合はより細かい数値を出していきます。

なお、平面研削は角材を研削する方法で、円筒の場合は円筒研削という異なる加工方法が行われます。

平面研削の仕上がりや加工技術について

平面研削はワークの厚みを滑らかに仕上げたり、高い平行度・平面度を出すことができる加工です。

表面の凹凸(面粗さ)を削るので、凸部分と凹部分の高さの差を縮めることができます。

また、平面研削は砥石表面の砥粒と呼ばれる微小な粒を用いて削ります。

この工法は自生作用を持っているため、切れ味が悪くなりにくく、硬いワークも精度よく仕上げることができます。

このように、非常に高精度に加工ができるため、切削加工では対応できないうねりや粗さなどを滑らかにすることができるのです。

平面研削に使用される機械(研削盤)の種類

平面切削は平面研削盤という工作機械を用いて加工します。

平面研削盤は、砥石の回転方向や形状、動き方の組み合わせで、主に4つの種類に分けられます。

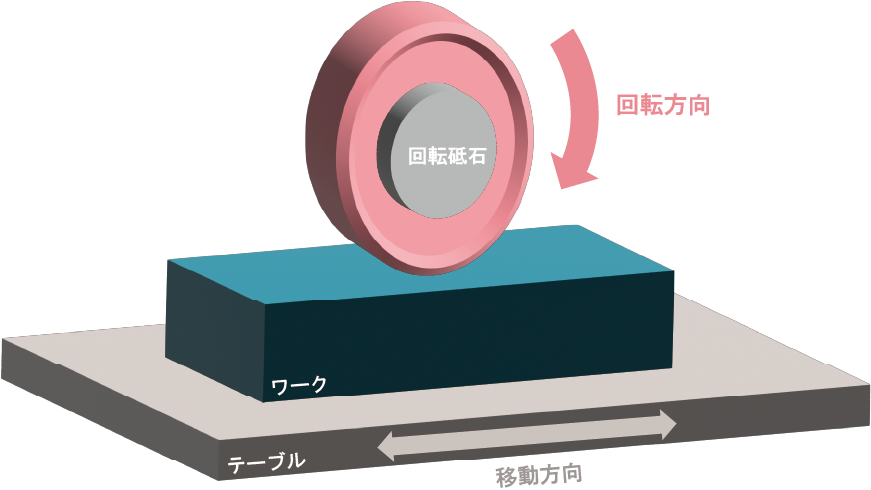

立軸角テーブル型

砥石の回転軸を垂直方向で固定し、ワークを固定した台を水平方向に動かします。

一度に大きな面積を削ることができるため、大きめのワークを精度よく加工するのに適しています。

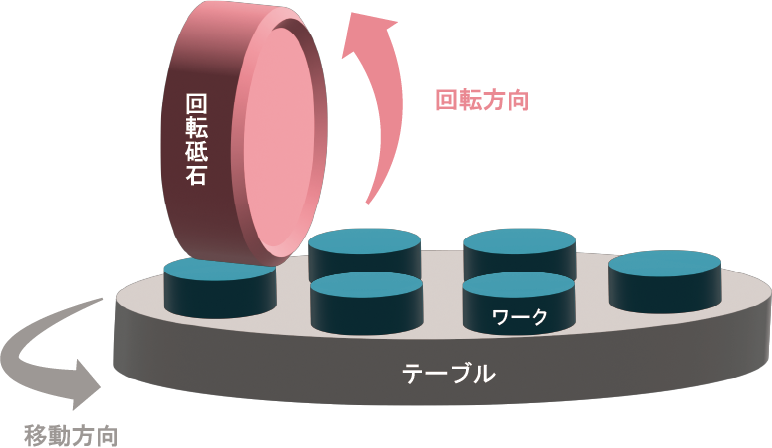

立軸円テーブル型

円形のテーブルで、砥石が垂直方向に回転主軸を持つ研削盤です。

高精度で多数のワークの加工が行えるため、小型部品の量産に適しています。

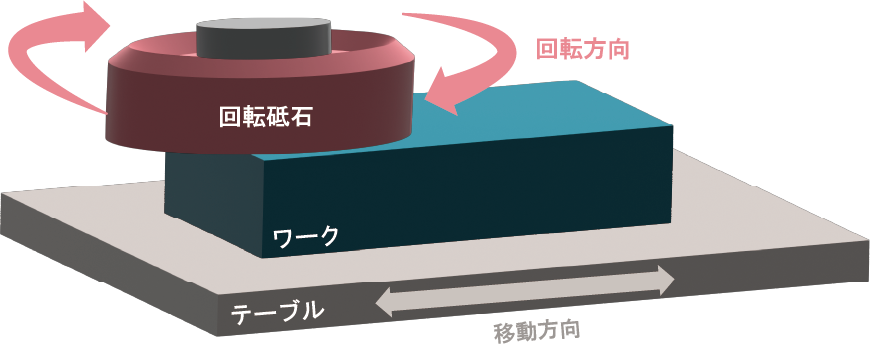

横軸角テーブル型

砥石の回転軸を水平に固定し、ワークを往復させながら加工を行います。

最も広く用いられており、加工痕もある程度消すことができます。

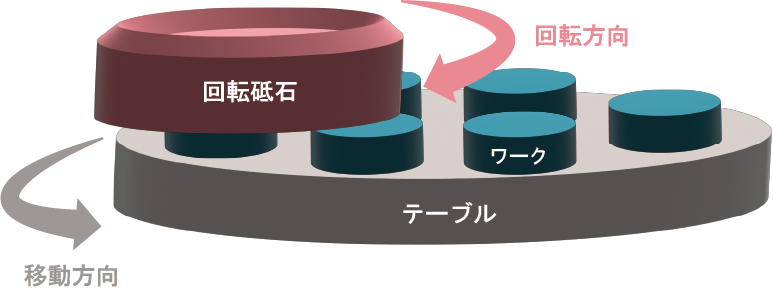

横軸円テーブル型

横軸ロータリーとも呼ばれる、円形テーブルに砥石軸が水平な平面研削盤です。

リング形状の工作物や小型部品の量産などに適しています。

それぞれにメリットがありますので、ワークの形状やサイズにあわせて加工方法を決めます。

当社は平面研削盤(日立精機/CHL-B306NSP、三井ハイテック/MSG-250H1)を所持しております。

平面研削と研磨加工の精度の違い

平面研削は研磨加工といわれる工法の一種で、研磨の工程において平坦性や寸法精度を高くするために行われます。

ワークの表面に存在する凹凸の差を縮めることで滑らかにするので、平坦性や寸法精度を整えるのに特化している加工方法です。

具体的に解説すると、平面研削は先程もご説明した通り、正確な原点のもとに水平方向、垂直方向、奥行き方向の数値を決めて加工を行います。

ときにはワークの材質や加工状況に応じて数値を微調整して、より適切な数値を決める必要があります。

このようにして決めた数値にしたがって、砥石や研削盤を使用して表面を削り、整えていきます。

一方で他の種類の研磨は目的や加工方法が異なるので、平面研削ほどの平坦性や寸法精度の精度の向上には期待できません。

平面研削による高精度加工はお任せください!

平面研削は、高い寸法精度と平坦性を実現するためには欠かせない工程です。

平面研削によって高い精度が出せるだけでなく、品質高く仕上げるところがエースの強みです。

加工後は24時間一定の温度(22度)に保たれている中で、3次元測定器などを用いて検査をいたします。

その他、コストや加工につきまして豊富な経験と専門知識を持つスタッフが、お客様のご要望にお応えいたします。

まずは下記お問い合わせ先よりお気軽にご相談ください。

【お問い合わせ先】

電話:03-3790-5500

FAX:03-3790-5560

お問い合わせフォームはこちら

※利用者が当サイトの情報を用いて行う一切の行為について、株式会社エースは責任を負うものではありません。